A megújuló energiaforrások térnyerése és az energiatárolás iránti igény új típusú rendszerek megjelenését ösztönzi. Az egyik legígéretesebb megoldás a hidrogéntechnológián alapuló energiakonténer, amely képes a napenergiából származó villamos energiát hidrogén formájában eltárolni, majd szükség esetén visszanyerni. Egy ilyen rendszer gépészeti tervezését mutatjuk be, különös tekintettel a konténer felépítésére, működésére, valamint a lég-, víz- és gáztechnikai megoldásokra.

Előzmény

Jelen szakcikk a szerző Hidrogéntechnológiás energiakonténer gépészeti tervezése című gépészmérnök MSc diplomamunkája alapján íródott, konzulensei Budulski László és Csordás Antal voltak. A bemutatott munkát a PTE Hidrogén Center mérnök tagjaként végezte. Gazdasági kérdések vizsgálata nem volt része a dolgozatnak, azonban szerző tervei szerint a későbbiekben erre is sor kerül majd. A cikk alapjául szolgáló igényesen kidolgozott diplomamunkát a MÉGSZ elnöksége jutalomban részesítette.

A hidrogéntechnológiás energiakonténer felépítése és működési elve

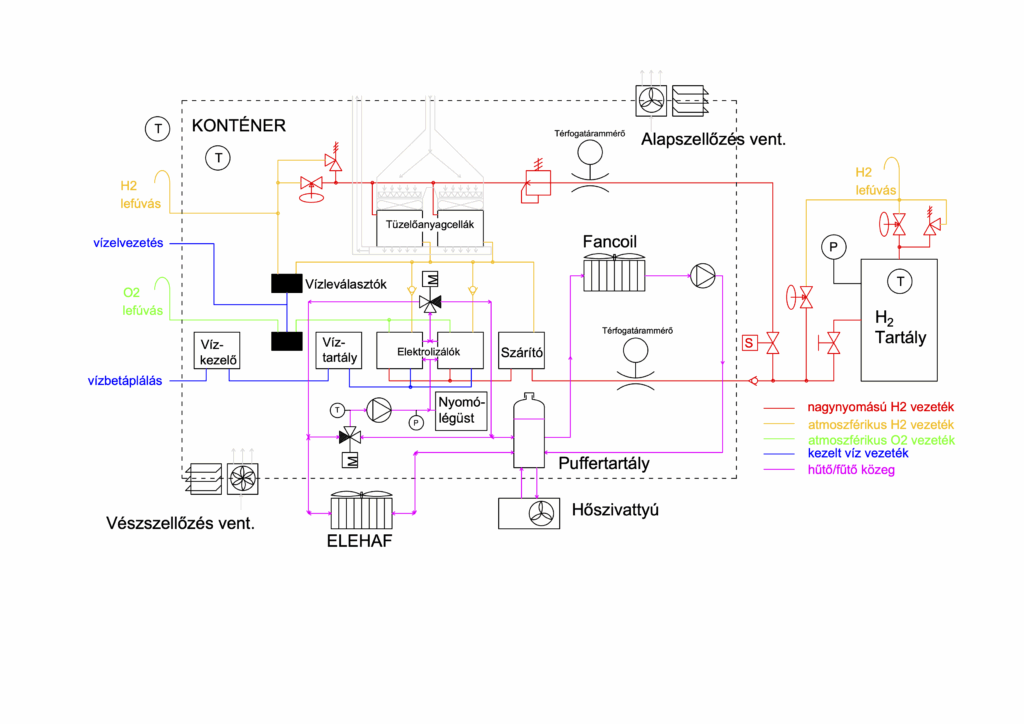

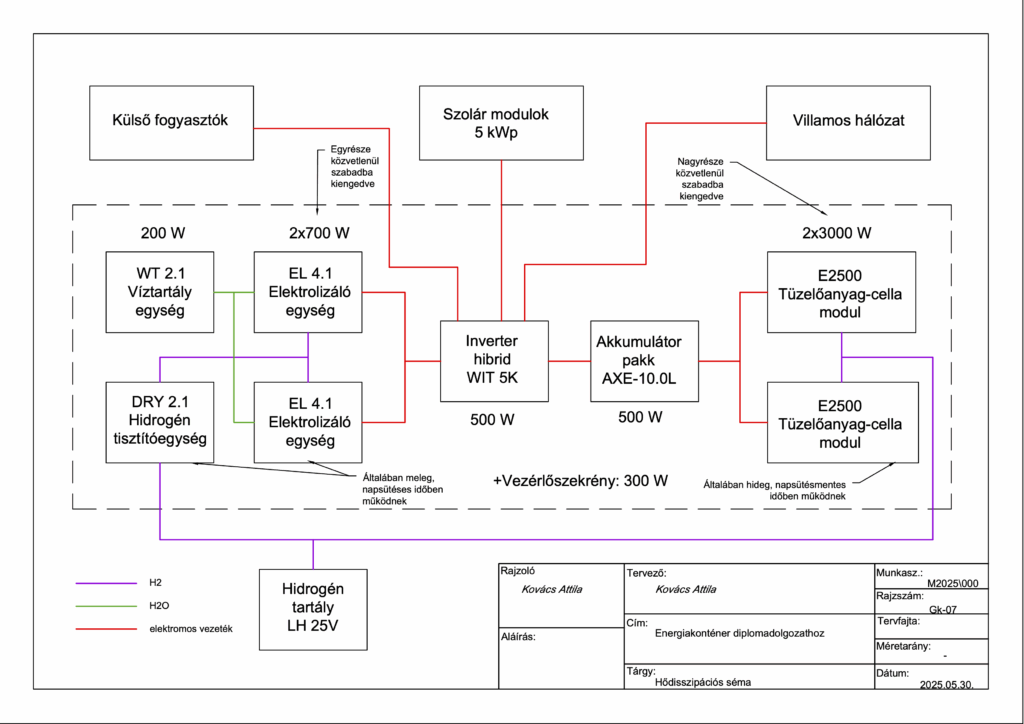

A konténeres rendszer alapját egy 20 lábas standard konténer képezi, amely ipari környezetben jól ismert és könnyen kezelhető egység. Ennek a megoldásnak az az előnye, hogy a technológia egyes elemei előre szerelhetőek és együtt szállíthatóak. A belső térben négy rack szekrény kapott helyet: kettő a hidrogéntechnológiai egységeket (elektrolizálók és tüzelőanyagcellák), kettő pedig a villamos berendezéseket tartalmazza. Emellett elhelyezésre került egy 300 literes nyitott és egy 200 literes zárt tágulási tartály, valamint a szükséges csővezetékek, szivattyúk és szerelvények. A rendszer működése során a napelemek által termelt villamos energia először az akkumulátorokat tölti. Amikor ezek elérik a kapacitásuk felső határát, a többlet energiát az elektrolizálók használják fel, amelyek 35 bar nyomáson állítanak elő hidrogént. A hidrogént egy külső, 25 m³-es tartályban tároljuk, amely a későbbi visszanyeréshez szükséges.

A tüzelőanyagcellák akkor lépnek működésbe, amikor a termelés nem fedezi a fogyasztást. Ezek a cellák a tárolt hidrogént villamos energiává alakítják, amelyet a rendszer visszatáplál az akkumulátorokba vagy közvetlenül a fogyasztókhoz. A konténer kialakítása lehetővé teszi a gyors telepítést, szállíthatóságot és skálázhatóságot, így különféle felhasználási területeken – például szigetszerű energiaellátás, ipari alkalmazások vagy katasztrófavédelem – is alkalmazható.

A tervezett rendszer egyik fő célja, hogy valódi körülmények mellett mért adatok segítségével hiteles képet kapjunk a technológiáról. A 2. ábrán látható egységek a prototípus szükséges részei, azonban cél lehet a villamos hálózattól való teljes függetlenedés is.

Tipikus üzemállapotok és hőtechnikai követelmények

A hidrogénben történő energiatárolás azonban gépészeti szempontból is komplex tervezési feladat, hiszen a rendszerelemek folyamatosan hatnak egymásra és a környezetükre, miközben a technológia számára biztosítani kell a megfelelő paramétereket (hőmérséklet, térfogatáram). Ezeknek az értékeknek a tartása alapfeltétele a biztonságos és zavartalan üzemnek, azonban a rendszer különböző részegységei hatnak egymásra.

A rendszer működése során három fő üzemállapot különíthető el: nyári, téli, és egy szélsőséges téli állapot. Nyáron az elektrolizálók működnek intenzíven, amelyek jelentős hőterhelést jelentenek a konténer belső terére. A hűtési igény ebben az esetben 4,9 kW, amelyet egy monoblokkos levegő-víz hőszivattyúval és egy tetőre szerelt hőcserélővel oldunk meg.

Télen a tüzelőanyagcellák működnek, amelyek 2,6 kW fűtési teljesítményigényt generálnak. Egy szélsőséges téli állapotban, amikor az elektrolizálók nem üzemelnek, a fűtési igény elérheti a 4 kW-ot is. A rendszer hőszabályozása során figyelembe kell venni a szellőzésből adódó hőveszteséget is, amely jelentős mértékben befolyásolja a fűtési teljesítményigényt.

A téli és nyári üzemmódok közötti váltást az 1. ábrán M-el jelzett szelepekkel valósítottam meg.

A konténer belső hőmérsékletét télen 20 °C-on, nyáron pedig 26 °C-on tartjuk, amely optimális a technológiai egységek működéséhez. A hőszivattyú kiválasztása során figyelembe vettük a rendszer részterheléses működését, valamint a hulladékhő hasznosításának lehetőségét is. A rendszer képes a technológiai egységek hőleadását részben visszaforgatni, így javítva az energetikai hatékonyságot.

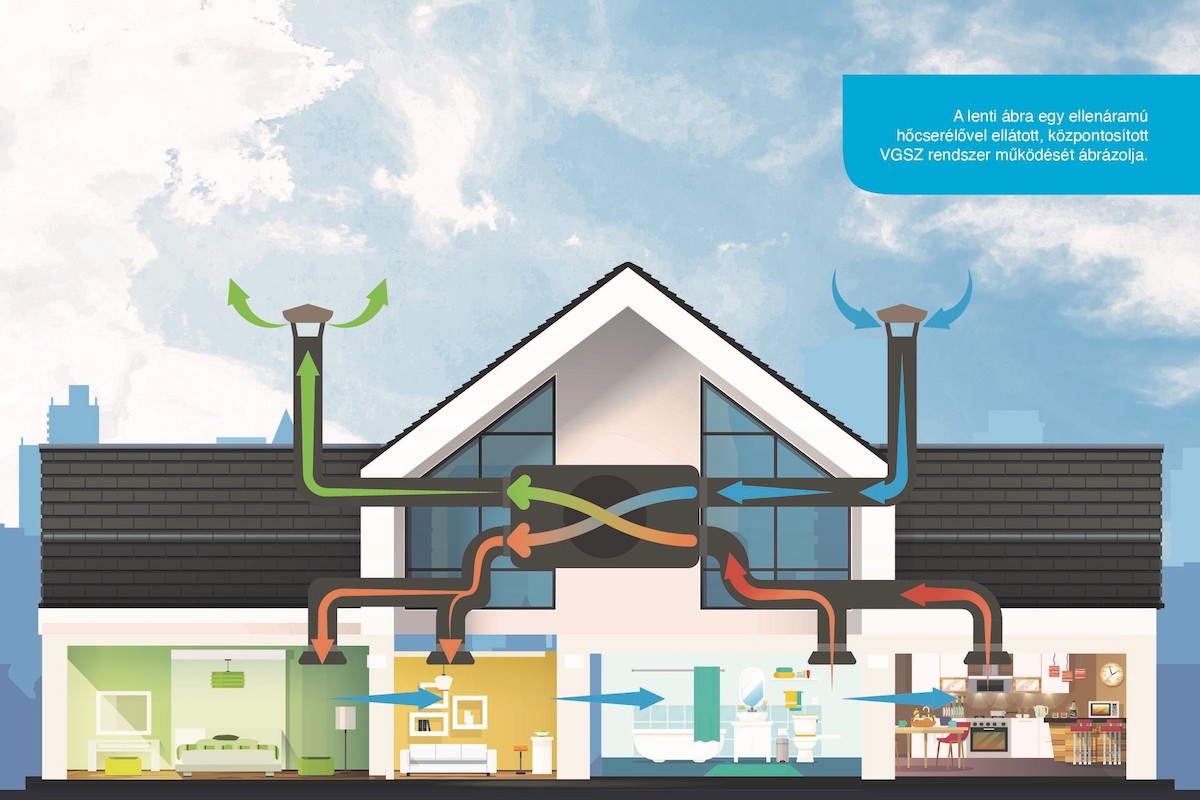

A technológia légellátása

A tüzelőanyagcellák működéséhez szükséges oxigént a rendszer a környezeti levegőből biztosítja. A cellák gyártói specifikációja alapján a szükséges levegőmennyiség 6 m³/perc/kW, ami a teljes rendszerre vetítve 1800 m³/h térfogatáramot jelent. Ez a konténer térfogatához viszonyítva közel 60-szoros légcserét eredményez óránként.

A cellák légellátása külön légcsatornán keresztül történik, amely független a konténer általános szellőzésétől. A rendszer tartalmaz egy téli-nyári üzemmódváltó szelepet, amely lehetővé teszi a hulladékhő hasznosítását a hideg időszakban. A szellőzőrendszer kialakítása során figyelembe kellett venni a cellák ventilátorainak nyomásveszteség-tűrését, amely 24,52 Pa.

A konténer alapszellőzését egy ATEX minősítésű axiálventilátor biztosítja, amely 350 m³/h térfogatáramot képes biztosítani. A vészszellőzést egy külön befúvó ventilátor és túlnyomás-kibocsátó zsaluzat látja el, amely a hidrogénszenzor jelzése alapján lép működésbe, és legalább tízszeres légcserét biztosít óránként. A szellőzés kialakítása során figyelembe vettük a légáramlás akadályozottságát, valamint a robbanásveszélyes közeg hígításának követelményeit is.

Vízellátás és vízelvezetés

A PEM típusú (protoncserélő membrános) elektrolizálók működéséhez elengedhetetlen az ultratiszta víz biztosítása. A rendszer egy többfokozatú vízkezelő egységgel rendelkezik, amely fordított ozmózis elvén működik, és képes napi 258 liter víz előállítására. A vízminőséget egy vezetőképesség-szenzor ellenőrzi, amely biztosítja, hogy az érték ne haladja meg az 5 μS/cm-t.

A vízellátó rendszer négy fő egységből áll: vízkezelő, víztartály, elektrolizáló és szárító. A keletkező cseppvizek elvezetéséről külön csőhálózat gondoskodik, amely figyelembe veszi a potenciális hidrogéntartalmat is. A rendszer kialakítása lehetővé teszi a hálózatról való leválasztást, így akár esővíz vagy kútvíz is használható megfelelő előkezelés után.

A vízbontás során keletkező oxigén a szabadba távozik, míg a hidrogén egy szárító egységen keresztül jut a tárolóba. A vízkezelő és tartály kapacitása lehetővé teszi a rendszer skálázhatóságát, így további elektrolizálók beépítése esetén sem szükséges a vízellátó egységek cseréje.

Gázvezeték-hálózat és biztonsági megoldások

A hidrogén tárolása és szállítása során kiemelt figyelmet kapott a biztonság. A rendszer egy 25 m³-es, 40 bar nyomású fekvő elrendezésű tartályt alkalmaz, amely megfelel a PED (Pressure Equipment Directive) irányelv előírásainak. A hidrogén szállítása nagynyomású rozsdamentes acél csővezetékeken történik, amelyek dupla vágógyűrűs csatlakozásokkal vannak szerelve.

A rendszer tartalmaz visszacsapó szelepeket, nyomásmérőket, hőmérséklet-érzékelőket és biztonsági lefúvató szelepeket is. A tüzelőanyagcellák indításakor automatikusan kiöblítik a rendszert, hogy eltávolítsák a szennyeződéseket és levegőt. A hidrogén és oxigén kivezetése külön történik, legalább 3 méteres védőtávolság betartásával.

A rendszer kialakítása során figyelembe vettük az üzemeltetési ciklusok hatását a csőhálózatokra, valamint a szabályozási és automatizálási lehetőségeket, amelyek biztosítják a rendszer üzembiztos működését minden körülmény között.

A hidrogén szállítása és tárolása különösen érzékeny műszaki feladat, mivel a gáz fizikai és kémiai tulajdonságai miatt fokozott biztonsági intézkedéseket igényel. A rendszerben alkalmazott gázvezeték-hálózat kialakítása során elsődleges szempont volt a szivárgásmentesség, a nyomásállóság, valamint a robbanásveszélyes közeg megfelelő kezelése.

A hidrogéntároló tartály anyaga szénacél, belső felületkezeléssel, amely ellenáll a hidrogén diffúziójának és a korróziónak. A tartályhoz csatlakozó vezetékek rozsdamentes acélból készültek, és dupla vágógyűrűs csőkötésekkel vannak szerelve, amelyek biztosítják a hosszú távú tömítettséget.

A gázvezeték-hálózat két fő ágra oszlik: az egyik az elektrolizálók felől érkező hidrogént vezeti a tárolóba, míg a másik a tárolóból a tüzelőanyagcellákhoz irányul. Mindkét ágon található visszacsapó szelep, amely megakadályozza a nem kívánt áramlási irányokat, valamint nyomásmérők és hőmérséklet-érzékelők, amelyek folyamatosan monitorozzák az üzemi paramétereket.

A rendszer tartalmaz egy biztonsági lefúvató szelepet, amely automatikusan működésbe lép, ha a tartályban túlnyomás alakul ki. Emellett lehetőség van manuális ürítésre is, amelyet karbantartási vagy vészhelyzeti esetekben alkalmazunk. A hidrogén kivezetése során figyelembe kell venni a védőtávolságokat, különösen az oxigénkivezetéshez képest, mivel a két gáz keveredése robbanásveszélyes elegyet képezhet.

A tüzelőanyagcellák indításakor a rendszer automatikusan kiöblíti a légköri szakaszokat, hogy eltávolítsa a szennyeződéseket és a levegőt. Ez a folyamat biztosítja, hogy a cellák csak tiszta hidrogénnel működjenek, ami elengedhetetlen a hatékony és biztonságos üzemhez. A kiöblített gázokat egy hűtve szárító egységen keresztül vezetjük ki a szabadba, amely csökkenti a nedvességtartalmat és minimalizálja a környezeti kockázatokat.

A gázvezeték-hálózat kialakítása során figyelembe vettük a karbantarthatóságot is. Minden szerelvény és csatlakozás könnyen hozzáférhető, és a rendszer moduláris felépítése lehetővé teszi az egyes elemek gyors cseréjét vagy bővítését. A biztonsági megoldások nemcsak a technológiai egységek védelmét szolgálják, hanem a kezelőszemélyzet és a környezet biztonságát is garantálják.

A rendszer megfelel a hazai és nemzetközi szabványoknak, beleértve az MSZ EN 60079 sorozatot, amely a robbanásveszélyes közegekben alkalmazott berendezésekre vonatkozik. A tervezés során alkalmazott biztonsági filozófia a „több szintű védelem” elvét követi, amely szerint minden kritikus ponton redundáns biztonsági megoldásokat alkalmazunk.

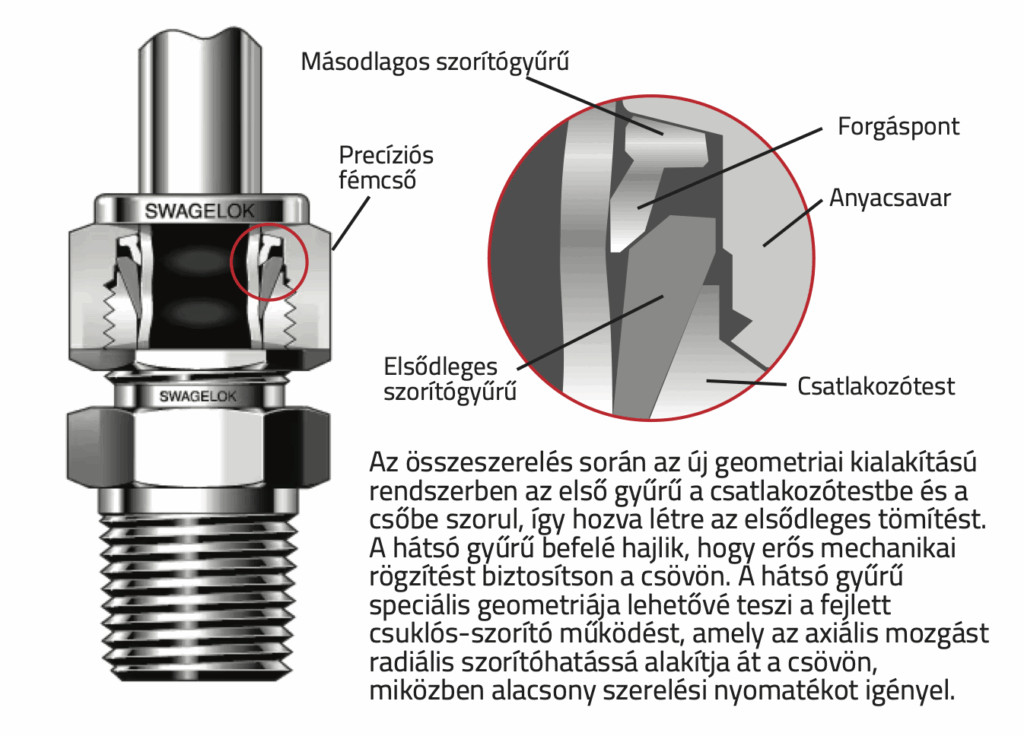

Speciális csőkötések szerepe a biztonságos üzemeltetésben

A hidrogénes rendszerek egyik legkritikusabb pontja a szivárgásmentes csőkötések kialakítása. A hidrogén molekulamérete rendkívül kicsi, így a legkisebb illesztési hiba is szivárgáshoz vezethet, ami nemcsak gazdasági veszteséget, hanem komoly biztonsági kockázatot is jelent. A konténeres rendszerben alkalmazott dupla vágógyűrűs csőkötések lehetővé teszik a gyakorlati szempontból szivárgásmentes üzemet akár 700 bar nyomáson is.

Ennek az oldható kötésnek a lényege, hogy a csővég köré préselt kúpos gyűrűk fém-a-fémen tömítést hoznak létre, miközben a másodlagos gyűrű mechanikai rögzítést biztosít. Ez a kialakítás lehetővé teszi, hogy a rendszer akár több száz szerelési ciklus után is megtartsa a tömítettségét. A gyártói tesztek szerint a fittingek még szélsőséges mechanikai igénybevétel mellett is képesek megtartani a szivárgásmentességet, ami különösen fontos egy mobil, szállítható rendszer esetében.

A rendszeres nyomáspróbák során nitrogénnel és hidrogénnel is ellenőrzésre kerül a hálózat, és a megengedett szivárgási ráta alapján a konténer belső tere nem minősül robbanásveszélyesnek. Ez lehetővé teszi, hogy a rendszer a szigorú ATEX előírásoknak megfelelően biztonságosan üzemeltethető legyen.

Jövőbeli fejlesztési lehetőségek és alkalmazási potenciál

A jelenlegi prototípus egy működőképes, moduláris rendszer, amely alkalmas a megújuló energiaforrásokból származó villamos energia tárolására és visszanyerésére. Ugyanakkor a fejlesztés során számos olyan lehetőség merült fel, amelyek a jövőben tovább növelhetik a rendszer hatékonyságát, gazdaságosságát és alkalmazhatóságát.

Az egyik legfontosabb fejlesztési irány a hulladékhő hasznosításának kiterjesztése. Jelenleg a rendszer képes az elektrolizálók által termelt hő egy részét a konténer temperálására fordítani, azonban a tüzelőanyagcellák hőleadása jelenleg nem kerül visszaforgatásra. Ennek oka, hogy a cellák légellátása külön csatornán történik, és a kidobott levegő közvetlenül a szabadba távozik. A jövőben egy hővisszanyerő rendszer beépítésével ez az energia is hasznosíthatóvá válhat, különösen a téli időszakban, amikor a fűtési igény magasabb.

További lehetőséget jelent a felhasználói igényekhez igazodó skálázhatóság. A jelenlegi rendszer egy 5 kWp teljesítményű fotovoltaikus rendszerhez lett méretezve, de a moduláris felépítés lehetővé teszi, hogy több konténer összekapcsolásával nagyobb rendszerek is kialakíthatók legyenek. Ez különösen előnyös lehet ipari létesítmények, mezőgazdasági üzemek vagy távoli telephelyek esetében, ahol nincs kiépített villamos hálózat, vagy ahol fontos a hálózattól való függetlenedés.

A rendszer alkalmazási területei sokrétűek. A decentralizált energiatermelés és -tárolás iránti igény világszerte növekszik, különösen olyan területeken, ahol a hálózati infrastruktúra nem elérhető vagy nem megbízható. A konténeres megoldás ideális lehet katasztrófavédelmi célokra, ahol gyorsan telepíthető, önálló energiaellátó egységre van szükség. Emellett mezőgazdasági üzemek, táborhelyek, kutatóállomások vagy akár katonai alkalmazások esetén is előnyös lehet a mobilitás, az autonóm működés és a környezetbarát energiahasználat.

Kovács Attila

PTE MIK Villamos Hálózatok Tanszék,

szakoktató

Fotóillusztráció: Canva / AI

Kovács Attila

2012-ben végzett a PTE Természettudományi Karán fizikusként, majd 2023-ban, illetve 2025-ben a Műszaki és Informatikai Karon BSc és MSc szintű gépészmérnöki oklevelet szerzett. 2022-ben a pécsi Légcső Kft.-nél volt előkészítő mérnök, 2023 óta pedig a PTE – Hydrogen Center és a Műszaki Kar Villamos Hálózatok Tanszéke oktató-kutatója.