Az épületgépészek számára ritka feladatról, az ipari gőzfelhasználásról tájékoztatja olvasóinkat a téma egyik szakértője, kitérve néhány tipikus felhasználási területre is.

A gőz szerepe az iparban

A gőz, mint hőhordozó, nagy múltra tekint vissza: nem csak fűtöttek vele, hanem az ipar szinte minden területén mechanikai munkavégzésre használták a gőzgépeket. Napjainkra a gőz épületfűtési, közlekedési és ipari célú felhasználása jelentősen lekorlátozódott (az utolsó gőzgépek a gőzturbinák, melyek azért jól megférnek a mai világban is). A jelenkorban két alapvető funkciót lát el a gőz: hőt és nedvességet ad át a fogyasztás helyén, ezáltal bizonyos ipari folyamatokhoz elengedhetetlen. Nagyon nagy energiát képes átadni (kondenzációval), keringetésre sincs szüksége, így sok technológiánál gyakorlatilag kiválthatatlan, vagy a legjobb megoldást kínálja. A hőmérséklete telített gőz esetében következik a nyomásból, így egyenletes hőátadást tud biztosítani akár az egész hőátadó felületen, ráadásul nyomásának változtatásával akár a hőmérséklet is könnyedén szabályozható.

Gőztermelő berendezések konstrukciói

Ma is létező régi konstrukció a hagyományos nagyvízteres gőzkazán, melynek hosszú múltja magával hozza a szerkezet hátrányait is. Ezek a gépek főleg nagyobb gőzigényeknél, folyamatos, állandóan kiterhelt állapotban nyújtanak stabil gőzellátást.

A mai ipari technológiák gőzigénye azonban nem mindig egyenletes, folyamatos, magas kihasználtságú, hanem sokszor egyműszakos, időszakos és váltakozó terhelés lép fel, ráadásul sok üzemben nincsenek hatalmas teljesítményigények, mely követelményekre egy kicsi, rugalmasabb berendezés volt a válasz a huszadik század közepén: a gőzfejlesztő.

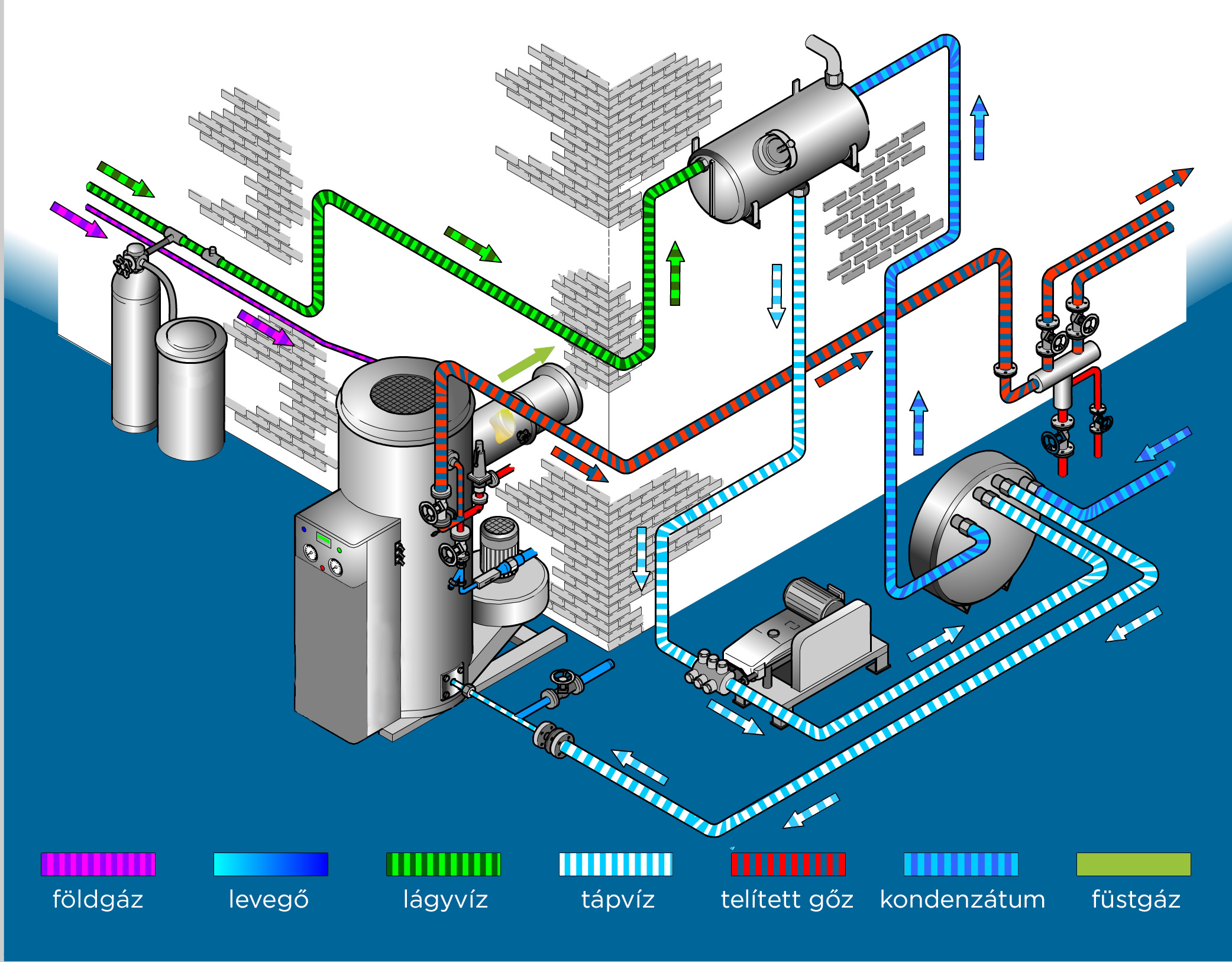

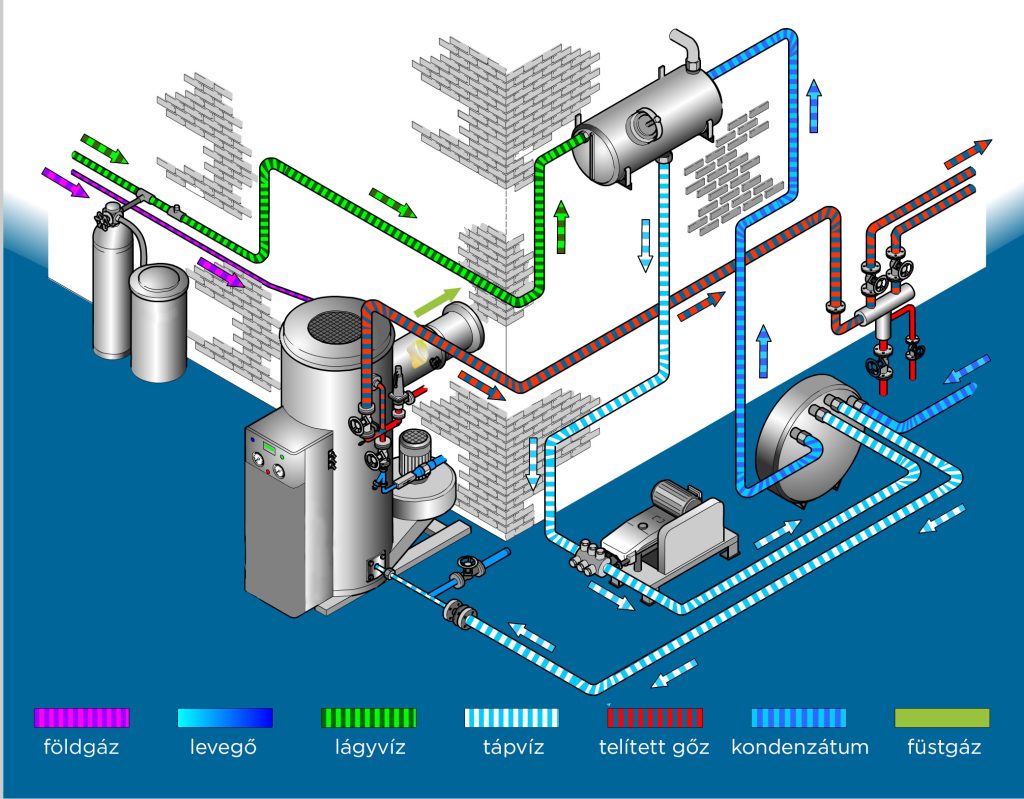

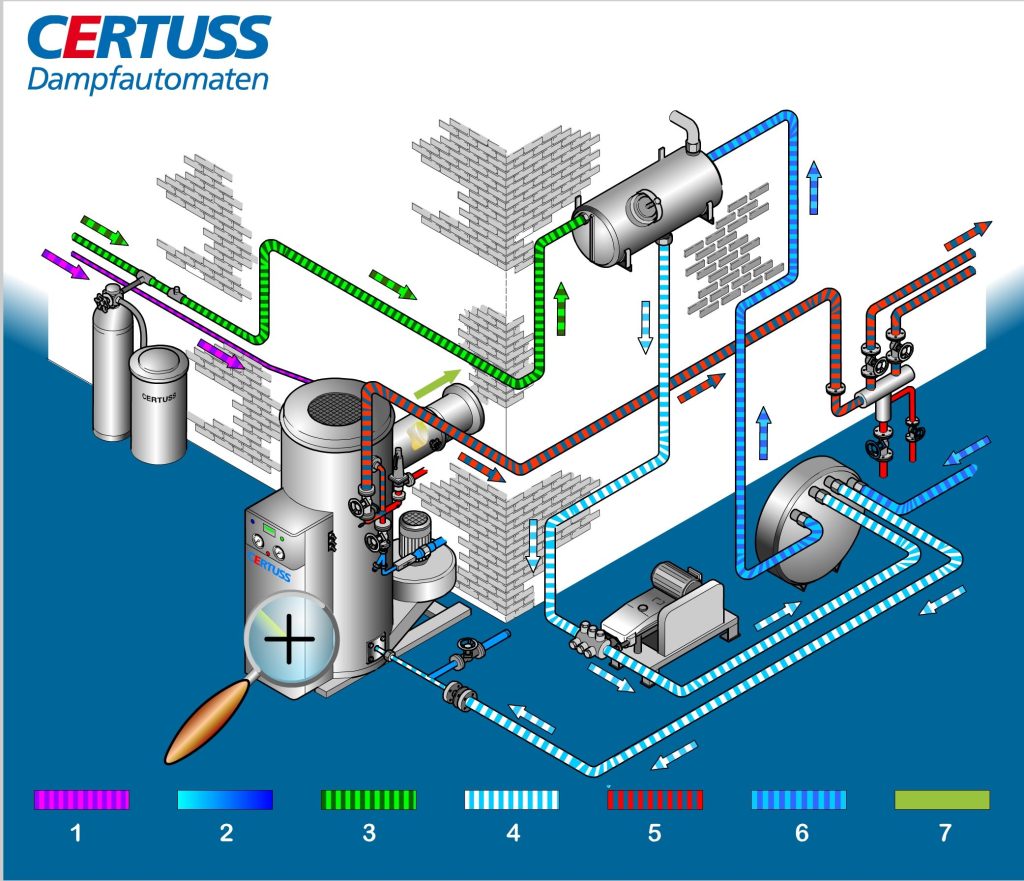

Míg a hagyományos gőzkazán egy tűztér körül nagy vízmennyiséggel rendelkezik, azaz a tűztér benne van a vízben, és a gőz elvétele a víztükör feletti dómból történik, addig a gőzfejlesztő úgymond ennek kifordítottja: egy vízcső van a tűztér körül megtekerve spirál alakban, körbe ölelve azt. Ezáltal a berendezés a kis víztérfogattal nagyfokú rugalmasságot tud elérni: a technológia gőzigényváltozását az égővel tudja lekövetni, a változás pedig a kis hőkapacitás miatt villámgyorsan „végigmegy” a berendezésen, megoldva ezzel a gyors reagálás problémáját. Persze ehhez egy gyors égő is kell: a jó minőségű gőzfejlesztőkben ezért kiszellőztetés mentes égőtechnológiát használnak, hiszen a lassú égő sok problémát okozna egy ilyen rendszerben.

A hagyományos vízteres kazán ezeket a kisebb ingadozásokat a pufferhatásával győzi le, viszont a nagy hőkapacitása miatt az égő oldali beavatkozás később jelenik meg a fogyasztói oldalon. Ennek a nagy hőkapacitásnak még nagy hátránya a hosszú felfűtési idő, és az ezzel okozott veszteség.

A gőzminőség, a technológia és a kazánkonstrukció összefüggése

Vannak technológiák, amelyek nem szeretik a nagy nyomásingadozást, nyomásesést, vizesedést, azaz jó minőségű gőzt igényelnek. Ezeket a jellemzőket értjük alapvetően gőzminőség alatt: a gőz lehetőleg legyen telített zónában, ne legyen túlhevült, ne legyen tele folyékony halmazállapotú vízzel, és a nyomásingadozása is az elvárt értékeken belül legyen.

Ha pl. egy kis hőkapacitású gőzfejlesztő lassú égővel rendelkezik, akkor bizony a technológia gőzigényére nem tud megfelelő tempóban reagálni, a kis hőkapacitás miatt a gőznyomás leesik, és a gőz bevizesedik. A bekapcsolás pillanatában pedig már vizes gőzt küld a fogyasztó felé, ami sosem jó: a víz 25-30 m/s-os áramlási sebességnél rettentően erozív, kikezdi a szelepeket, csőhajlatokat, tömítéseket, vízütéseket okoz, ráadásul rosszabb hőátadási képességgel rendelkezik, mint a gőz, így az akár nem kényes technológiát is lassíthatja, hatásfokát rosszabbá teszi. A takarmányprések gépei vizes gőz hatására le is állnak, összetapad a termék. A mosógépek sem szeretik sem a vizet, sem a nyomásingadozást: míg az előbbi a behordott szennyeződések miatt textília problémákat okoz, addig az utóbbi a ciklusidőkre van kellemetlen hatással. Ebből is jól látható, hogy a gőzminőségre kényes technológiáknál nem mindegy, milyen gőzfejlesztőt választunk. A vízteres kazán ilyen szempontból jól teljesít, azonban ennek ára van: nagy helyigény, reggeli hosszú indítás, hatalmas felület, nagy táptartály, ezáltal magasabb energiafogyasztás, kisebb teljesítményeknél is létesítési engedély. Ma már elmondhatjuk, hogy alapvetően néhány tonna/óra gőzteljesítményig a legtöbb esetben gőzfejlesztőt telepítenek, de ügyelni kell arra, hogy a gőzminőséggel szembeni elvárások miatt magas minőségű és jól megkonstruált gőzfejlesztő kerüljön be. Azonban a gőzfejlesztők maximális teljesítménye nem túl magas, több géppel a felső határ 10-12 t/h. Ennél magasabb teljesítményszinteknél a vízteres gőzkazánok nyújtják a megoldást. Még nagyobb teljesítményszinteken azonban újra előjönnek a csöves kazánok a dobos, ejtőcsöves gőzkazánok formájában, ez azonban már az erőművek szintje.

Gőzfejlesztők az iparban

Fenti tények alapján ma már a gőzfejlesztők (pl. a 20 évvel ezelőtti állapotokhoz képest) igen elterjedtek, a hagyományos gőzkazán és a gőzfejlesztő párhuzamosan van jelen a magyar piacon. Korszerű gőzfejlesztők hazánkba a hatvanas években kerültek be először a Patyolat mosodáinak köszönhetően. Mára már kb. 80-90 iparág használ gőzfejlesztőket. Álljon itt pár felhasználási cél, a gőzigényeikre vonatkozó néhány jellegzetességgel:

Takarmányprések: kifejezetten kényes a folyékony halmazállapotú vízre, beáll tőle a technológia (ún. „medvét fog”), így igényli a minőségi gőzfejlesztőt. A túlhevült gőz sem kedvező a présnek.

Pálinkafőzdék: a magasabb minőséghez általában gőzt használnak. A lekondenzálódás miatt a hőátadó felület egyenletes hőmérsékletű, és a gőz könnyen szabályozható, így gazdaságosan lehet a gőzzel pálinkát főzni.

Mosodák: a nagyobb mosógépek hirtelen húzzák meg a gőzrendszert, így a lomhább gőzfejlesztőknek leesik a nyomása, ami vizesedét és lassulást is okoz. A bejutott víz a textílián hagyja a bevitt szennyeződést, ami egy bérmosodánál megengedhetetlen. Ilyen helyekre, csakúgy, mint a takarmányüzemeknél, csak a gyors reagálású, jó minőségű gőzfejlesztők a megfelelőek.

Gyógyszeripar: speciális terület, melyen a normál, fekete acélból készült berendezésekben előállított gőz sokszor nem felel meg a minőségi követelményeknek. Már berendezés oldalon is igény a speciális kialakítás (víz ne tudjon megállni), magas minőségű rozsdamentes anyagok, orbitális hegesztés, de a gőzzel szemben is magasabbak az igények, mint egy normál felhasználásnál pl. gáztalanítási oldalon, nyomástartásban és víztartalomban. Különleges az igény már a vízkezelésnél is, nem elégséges csak a gőzfejlesztő műszaki igényeit kielégíteni. Mivel speciális terület, mindig az adott technológiához kell összeállítani a gépösszetételt. A legtöbbször külön fekete gőz/tiszta gőz hőcserélővel oldható meg.

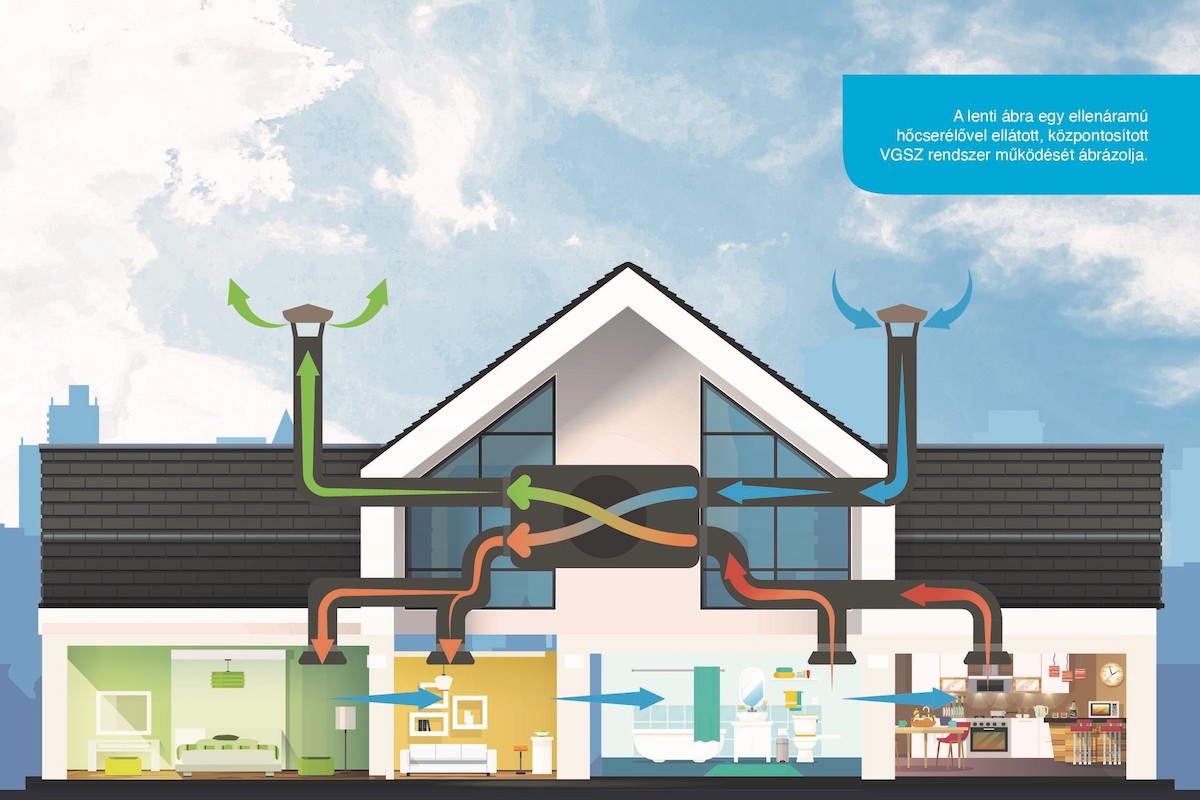

Kórházak: a kórházak klasszikus négy fogyasztója a mosoda, a konyha, a sterilizátorok, és a légtechnika. A mosoda gőzigényét már tárgyaltuk. A konyha a főzőüstökhöz mindig alacsony nyomású gőzt igényel, ezért a lecsapódott kondenzátumot feltétlenül gravitációsan kell üríteni, gyűjteni. A rossz minőségű gőz itt az üstök lassabb felmelegítését eredményezheti. A sterilizátorok elvileg EU direktíva szerinti gőzminőséget igényelnek, ami a gyakorlatban a fekete gőznél magasabb minőségű steril gőzt jelent.

A gőz egy ma már speciális terület, ahol szükség van a megfelelő szaktudásra, így javasolt a berendezések kiválasztásához és a gőzrendszer kialakításához is egy tapasztalt szakemberrel, céggel felvenni a kapcsolatot. Nem mindegy, milyen konstrukciót, és az sem, milyen minőségű berendezést tesznek be egy adott technológiához, hiszen ez sok-sok évre meghatározza a termelő cég gyártói minőségét, termelékenységét, és ez által jövőjét.

Biberika János

A kilencvenes években elektroműszerész szakmát szerzett, majd 2000-ben a Budapesti Műszaki és Gazdaságtudományi Egyetemen energetikai mérnök végzettségre tett szert. 2000-től a Bepatek Kft.-nél látja el a német Certuss gyorsgőzfejlesztők műszaki támogatói és értékesítési munkakörét.